PCB?DFR分析

Sherlock的可靠性模拟分析功能

- 导电通孔 (PTH :Plated through hole ) 寿命/失效概率

- 导电阳极丝 (CAF :conductive anodic filament )导致的失效

- 热循环导致的焊点寿命/失效概率

- 振动导致的焊点寿命/失效概率

- 机械冲击导致的元器件连接寿命/失效概率

- PCB中元器件失效率(基于温度对元器件失效率的影响模型)

- PCB板的寿命/失效概率

- DFMEA:Design Failure Mode and Effects Analysis

Sherlock的可靠性模拟分析功能

- 导电通孔 (PTH :Plated through hole ) 寿命/失效概率

- 导电阳极丝 (CAF :conductive anodic filament )导致的失效

- 热循环导致的焊点寿命/失效概率

- 振动导致的焊点寿命/失效概率

- 机械冲击导致的元器件连接寿命/失效概率

- PCB中元器件失效率(基于温度对元器件失效率的影响模型)

- PCB板的寿命/失效概率

- DFMEA:Design Failure Mode and Effects Analysis

一、为什么需要利用CAE仿真技术(Sherlock)预测PCB可靠性

在进行功能、特性设计的同时,针对电路产品在以后工作条件和应用环境下,以及在规定的工作时间内可能出现的失效模式,采取相应的设计技术,使这些失效模式能得到控制/消除,以减小/消除这些失效模式的影响。

其中最基本的工作是在设计阶段模拟仿真产品在以后工作条件和应用环境下,以及在规定的工作时间内的可靠性状态进而确定应采用的可靠性增长措施,并模拟验证可靠性增长的效果。

利用CAE仿真技术预测电路系统可靠性的层次:

- 元器件的可靠性设计;

- 电路系统的可靠性设计

- PCB的可靠性设计

二、Sherlock软件介绍:

数据接口及功能描述:

基于已有的PCB设计软件(如:Cadence Allegro PCB,Mentor PADS/Expedition/Boardstation/Zuken/Altium/Protel等)输出具有工业标准的ODB++数据文件,Sherlock直接输入该数据文件,并配置PCB可靠性分析所需要的资料数据,Sherlock软件模拟分析该PCB在工作过程中所受各种应力作用下的工作寿命/失效率。

Sherlock软件运行的软件平台

- Windows .NET Framework 3.5 SP1 ;

- Java 1.6+ Runtime Environment ;

- Adobe Reader 8.x or 9.x (或者 PDF viewer)

Sherlock软件采用的Project管理模式

- 一个Project包含四方面内容:

- PCB设计文件 ;

- 环境应力设置 ;

- 可靠性分析任务要求;

- 模拟结果输出

三、Sherlock软件主要可靠性模拟分析功能及对应影响分析介绍

导电通孔失效 (PTH:Plated through holes又称为PTV: plated through vias)

失效分析:PCB上的通孔相当于在PCB板上存在许多”“铆钉”,通孔处必然存在有应变/应力,可能产生裂纹。在外界应力作用下,裂纹会进一步扩展导致通孔开路。

影响通孔失效的因素:温度变化范围、通孔直径、通孔内金属镀层厚度、金属铜材料特性、PCB板厚度、镀层质量等

导电阳极丝 (CAF : conductive anodic filament )导致的失效

什么是CAF:高温高湿环境下PCB绝缘层中沿玻璃纤维产生的导电微通道。

CAF产生的物理过程:在高温高湿的条件下,PCB内部的树脂和玻纤会发生分离并形成可供铜离子迁移的通道(分离过程)。此时若在两个相互绝缘的通孔之间存在电势差,那么高电势处(称为阳极)的铜被氧化成的铜离子在电场的作用下向低电势处(称为阴极)迁移(电化学迁移过程)。在迁移的过程中,与板材中的杂质离子或OH结合,生成了不溶于水的导电盐,并沉积下来,在两绝缘通孔之间形成丝状导电微通道。

常见的三种CAF失效模式:

孔与孔、 孔与线、 线与线之间的短路失效。

影响CAF的主要因素:电场大小、温度、湿度、绝缘材料特性、焊接温度、工艺缺陷等

热循环导致的焊点寿命/失效概率

物理过程:在存在温度变化的条件下,由于元器件以及PCB板具有不同的热膨胀系数(CTE:coefficient of thermal expansion ),导致焊点处焊料层出现裂纹。随着温度变化幅度增大,循环变化次数增多,裂纹扩展,最终会导致焊点连接失效.影响因素:最高、和最低温度范围、高低温变化的转换时间长短、元器件结构与材料特性、焊料特性、焊点形状、PCB板厚度等

机械振动导致的焊点寿命/失效概率

物理过程:在存在振动的条件下,PCB板不同位置会发生不同程度的形变,可能导致焊点处焊料层出现裂纹。随着振动幅度增大,振动次数增多,裂纹扩展,最终会导致焊点连接失效.影响因素:振动类型、振动谱、PCB板的固定方式、元器件结构与材料特性、元器件放置位置、焊料特性、焊点形状、PCB板尺寸和形状等

机械冲击导致的元器件连接寿命/失效概率

物理过程:在存在机械冲击的条件下,导致元器件以及焊点处焊料层发生应变,出现裂纹,甚至会导致元器件“抬起”的验证后果。

影响因素:冲击类型和冲击谱、PCB板的固定方式、元器件结构与材料特性、元器件放置位置、焊料特性、焊点形状、PCB板尺寸和形状等

(6) 设计失效和影响分析(DFMEA)

设计失效和影响分析(DFMEA)是在电子产品设计的关键过程。它允许设计工程师在设计过程的早期发现和纠正潜在失效模式,全面提高产品可靠性,降低成本并提高客户满意度。但与日益复杂的电子组件,完成DFMEA所需的时间可能需要几个星期,增加了成本和产品延误。Sherlock提供了智能的自动化设计分析流程,分析时间通常只要几秒钟,这帮助客户每年节约数以百计的工时。

四、Sherlock软件案例分析介绍

案例一、有铅焊料与无铅焊料对可靠性的影响

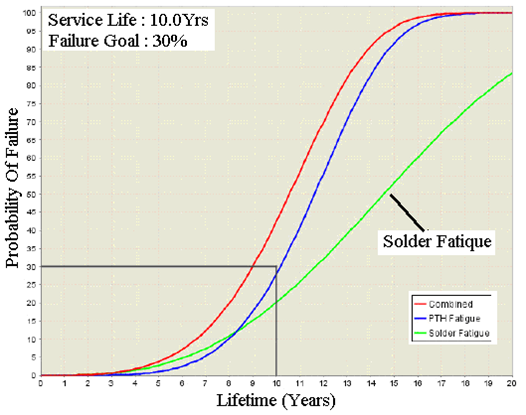

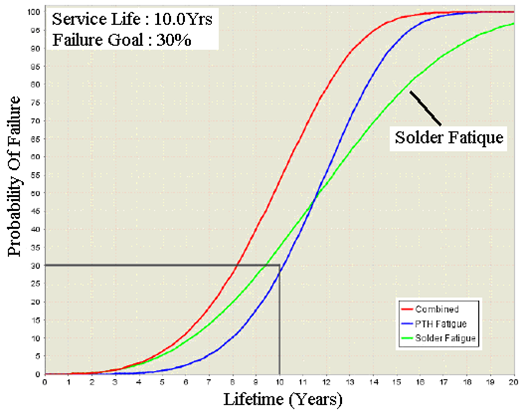

模拟分析结果表明,采用有铅焊料,工作时间10年时,累计焊点疲劳失效约20%,小于阈值30%,满足工作10年的要求。

模拟分析结果表明,采用无铅焊料,工作时间尚未达到10年,累计焊点疲劳失效已超过30%的阈值。

采用Sherlock软件,仅花费了不到5分钟的时间就完成了有铅焊料与无铅焊料对可靠性影响的定量仿真对比分析。 结果表明,对于航天类的用户如果将焊锡换为无铅材料。会对产品可靠性带来不利的影响。

案例二、固定螺栓对可靠性的影响以及固定螺栓最优位置的确定

某工业控制产品在振动试验中由于发生共振发生了失效。确定增加一个安装螺栓。采用Sherlock分析技术,快速确定增加的安装螺栓的最优位置,使固有频率发生较大变化,确保能够消除设计存在的共振问题。

进行这种“what if”仿真分析的时间也少于5分钟。

案例三、由失效原因分析确定可靠性增长措施,并模拟验证可靠性增长效果

初始试验中发生几个元器件焊点疲劳导致的产品失效。采用Sherlock工具成功预测出失效模式与原因,与生产厂家试验结果一致; 基于失效物理分析,确定应采取的可靠性增长措施后,通过Sherlock工具可靠性模拟,结果表明,改进后的产品设计能够满足工作10年的可靠性要求。

分析过程不到一天,保证了产品开发进度。

案例四:可靠性加速试验条件的确定

试验计划需要足够的应力条件,使得试验时间足够短,以满足严格的产品开发时间进度要求。但应力水平又不能过度,以防止引起非代表性产品故障。采用 Sherlock工具模拟产品在不同工作条件组合下的可靠性状态,就可以确定一组合适的加速试验条件。